Die Anlage der Zukunft ist eng verbunden mit der Industrie 4.0. Dieser bekanntermaßen in Deutschland erfundene Begriff bezeichnet die zu nehmende Digitalisierung der Produktion. Und die hat viele Vorteile. Dafür produzieren moderne Industrieanlagen neben den Produkten auch digitale Informationen. Sie sind ein fester Teil des Fertigungsergebnisses. Die Daten wiederum ermöglichen Analysen für Optimierungen und neue Geschäftsmodelle durch Datenhandel mit Zulieferern und Kunden. Hierfür müssen die digitalen Inhalte natürlich zu den realen Gegebenheiten passen und bei Änderungen an der Anlage konsequent gepflegt werden. Zudem sind diese Daten eine Basis für die digitalen Assistenzsysteme. Die können Instandhaltungsfachkräfte im Anlagenbetrieb nutzen, um gezielt Dokumente und aktuelle sowie gespeicherte Zustandsdaten zu jedem Teil der Anlage aufzurufen. Mit dem System erfassen die Mitarbeiter Anlagenveränderungen schnell und direkt vor Ort und die aufwändigen Protokolle lassen sich einfach automatisch generieren. So wird das Assistenzsystem neben Hammer und Schraubendreher ein notwendiges Werkzeug im Anlagenbetrieb.

Beschreiben diese digitalen Daten eine Anlage vom ersten Dokument bis zu den aktuellen Sensorwerten, spricht man vom »digitalen Zwilling«. Dahinter steht eine hohe Qualitätsanforderung an Umfang und Vollständigkeit der digitalen Anlagendaten. Der Weg zum digitalen Zwilling erfordert somit ein Bewusstsein für digitale Daten und deren Wert sowie die konsequente Nutzung in bisher analog umgesetzten Prozessen.

Digitalisierung verändert Arbeitsweisen

Dafür ist es notwendig, in den Projekten von Anfang an digital zu denken. Erst zu bauen und die digitalen Daten nachträglich zu erstellen, ist zu aufwändig und fehleranfällig. Bei einer digitalen Arbeitsweise werden die Daten für die spätere Nutzung im Betrieb hingegen schon während der Entwicklung erstellt und verknüpft. Von Beginn an entstehen dem Unternehmen so Mehrwerte durch einen verbesserten Informationsaustausch.

Mehrwerte sind jedoch kaum zu erwarten, wenn etablierte Arbeitsweisen fortbestehen und die neuen Möglichkeiten dadurch ungenutzt bleiben. Die Umstellung auf das digitale Arbeiten gelingt nicht ad hoc wie die Installation neuer Programme, sondern erfolgt in einem schrittweisen Prozess. Wenn die Art und Weise der Kommunikation im Unternehmen verändert wird, wie etwa durch die Verwendung der digitalen Daten als Basis für die Verständigung untereinander, verändert dies zwangsläufig auch die Arbeitsprozesse.

Digitales Engineering im Sondermaschinenbau

Im Engineering arbeiten Konstruktion und Programmierung traditionell nacheinander. Konstrukteur:innen planen eine Anlage räumlich in einem 3D-CAD-System. Erst später, nach der Montage, müssen muss Programmierer oder Programmiererin die Anlagenbewegungen als Steuerungscode festlegen. Bei der Inbetriebnahme kommt es jedoch häufig zu ersten Problemen und Detailfragen. Die Fachleute aus der Konstruktion arbeiten dann aber bereits im nächsten Projekt, was eine Abstimmung erschwert. Entwicklungsfehler, die erst jetzt auffallen, führen so zu hohen Kosten.

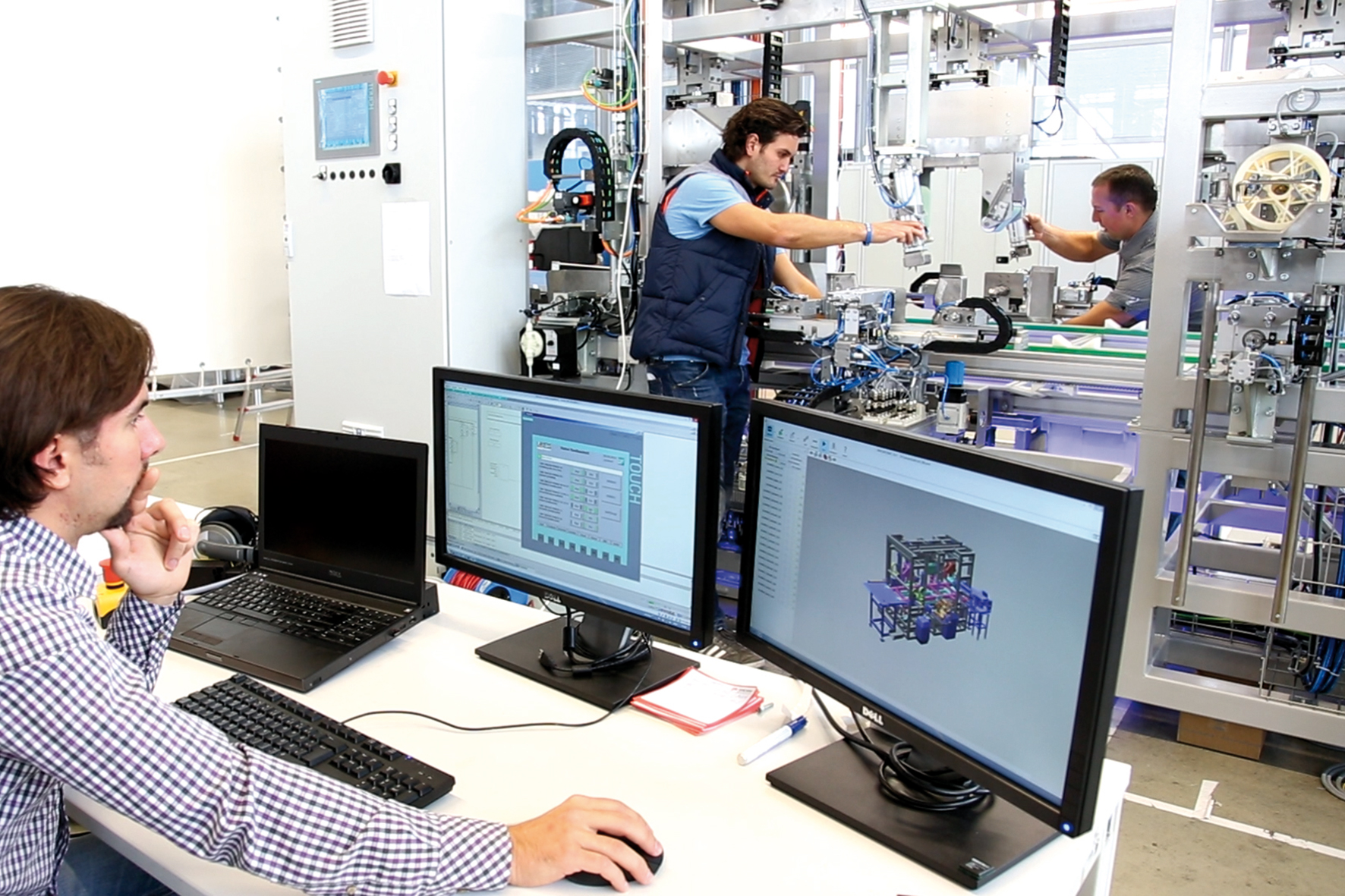

Mit einer konsequent digitalen Arbeitsweise wird diese Abhängigkeit aufgebrochen. Dazu unterstützt zum Beispiel ein digitaler Anlagenzwilling das Entwicklungsteam. Hieran arbeiten Konstruktion und Programmierung bei der Entwicklung Hand in Hand. Kooperativ versetzen sie das digitale Anlagenmodell in Bewegung – bis hin zur virtuellen Inbetriebnahme. Dieses Vorgehen erleichtert es dem Programmierer, die gesamte Anlage und ihre Zusammenhänge besser zu verstehen. Diskussionen über ihre Funktionsweise und die Klärung auftretender Probleme können frühzeitig erfolgen. Alle Teammitglieder sind dann noch im Projekt involviert. Erst nach Abschluss der gemeinsamen Entwicklungs- und Programmierarbeit werden die Teile gefertigt. Neben einer schnelleren Inbetriebnahme und weniger Fehlern entsteht dabei auch direkt ein virtuelles Anlagenabbild. Im späteren Betrieb steuert die Anlagensteuerung parallel zur realen Anlage dann auch dieses digitale Modell.

Den digitalen Zwilling nutzen und betreiben

Bei einer konsequenten Anwendung dieser Methode werden von Beginn an alle relevanten Informationen digital erfasst und mit der Anlage in Beziehung gesetzt. So entsteht eine reichhaltige, hochvernetzte Wissensbasis. Bei Auslieferung der Anlage übergibt der Hersteller die notwendigen Dokumente digital an den Betreiber. Dieser kann die Datenbasis um Erfahrungen aus dem Betrieb erweitern. Mit dem Assistenzsystem V-ASSIST kann der Betreiber letztlich digital auf diese gesammelten Dokumente und Zustandsdaten der Anlage zugreifen.

Besonders vorteilhaft: Bei einer Anlagenstörung wird der Instandhalter sofort informiert und kann detaillierte Informationen abrufen. V-ASSIST erkennt, welches Anlagenteil die Störung meldet, und stellt dessen Dokumente bereit. Der Instandhalter kann auf Handlungsempfehlungen zugreifen und notfalls einen Kollegen über Videochat zu Hilfe rufen. Dieser sieht im virtuellen Modell, worauf sich die Fragen beziehen, und kann so helfen. Zum Abschluss dokumentiert der Anwender die Störungsbehebung mit einem kommentierten Foto, das mit Fehlermeldung und Anlagenteil verknüpft wird, um sich für das nächste Mal zu wappnen.

Wie es weitergeht

Die Methoden des digitalen Engineerings und das Zusammenspiel mit dem Assistenzsystem werden stetig weiterentwickelt. So werden im Fraunhofer-Leitprojekt ML4P neue Methoden für die Nutzung des maschinellen Lernens untersucht. Sie sollen Störungen vorhersagbar machen oder bei deren Ursachensuche unterstützen. Des Weiteren werden neue Verfahren und Standards entwickelt, um digitale Zwillinge zwischen verschiedenen Systemen auszutauschen.

(Text gekürzt. Den vollständigen Artikel finden Sie in IFFOCUS »Digitaler Zwilling: Engineering der Zukunft«.)

One thought on “Der digitale Zwilling: Engineering der Zukunft”