Mehr als 30.000 Windenergieanlagen (WEA) gab es Ende 2018 bereits in Deutschland, die meisten von ihnen onshore. Sie produzieren inzwischen mehr als ein Fünftel des Stroms in unserem Land. Doch nicht nur die Zahl der Energieparks wächst weiter, auch die Anlagen selbst werden immer größer. Waren die ersten Modelle Anfang des Jahrtausends noch circa 70 Meter hoch, so ragen sie heute bis zu 132 Meter in den Himmel, ausgestattet mit Rotorblättern, deren Durchmesser die Hundertmeter-Marke längst geknackt hat.[1] Die gigantischen Anlagen zu inspizieren, Schäden frühzeitig zu erkennen und so eine einwandfreie Funktion zu gewährleisten, ist eine logistische Herausforderung. Im Rahmen des Forschungs- und Entwicklungsprojekts »RotoKopter« fanden das Magdeburger Fraunhofer IFF und die GEO-Metrik-Ingenieurgesellschaft mbH Magdeburg eine prototypische Lösung für die Außeninspektion der Rotorblätter.

Klassische Inspektionsverfahren sind zeit- und kostenintensiv

Alle zwei bis vier Jahre durchlaufen Windenergieanlagen die gesetzlich vorgeschriebenen Überprüfungen. Neben den Rotorblättern stehen auch Turm und Getriebe auf der Agenda. Die riesigen Flügel zu inspizieren ist jedoch der aufwändigste und risikoreichste Part. Bisherige manuelle Verfahren sind kosten- und zeitintensiv – bis zu sechs Stunden muss die Anlage ausgeschaltet sein – und nicht frei von Risiken für die Ausführenden. Meist seilen sich Industriekletterer an den Rotorblättern ab, schwingen sich ringsherum und suchen nach sichtbaren Schäden oder Lufteinschlüssen, die sie durch Abklopfen finden. »Im Hinblick auf Arbeitsschutz und Aufwand ist das problematisch«, erläutert Andreas Poppe, Geschäftsführer der Magdeburger GEO-Metrik Ingenieurgesellschaft. Bilder, die vom Boden aus mit Hilfe eines Teleobjektivs aufgenommen werden, zeigen das Rotorblatt aus circa einhundert Meter Entfernung. Vermehrt würden bereits konventionelle Kameradrohnen eingesetzt, die bisher aber auch nur Bilder aus einer Entfernung von 20 bis 30 Metern mit entsprechenden Qualitätseinbußen liefern könnten. So groß müsse der Sicherheitsabstand sein, um eine Kollision mit der WEA zu vermeiden. »Die Pilotinnen oder Piloten am Boden erkennen die Kopter in dieser Höhe nur noch als Punkt, auf Unvorhergesehenes wie einen Windstoß zu reagieren, ist nahezu unmöglich«, erläutert Martin Hünermund. Für das Fraunhofer IFF verantwortete er im Projekt die Steuerungstechnologie der Drohne für ein wetterunabhängigeres Manövrieren in den schwierigen Flugsituationen an den Windanlagen, das ein näheres Befliegen ermöglichen sollte.

Nah am Rotorblatt – ohne Risiko

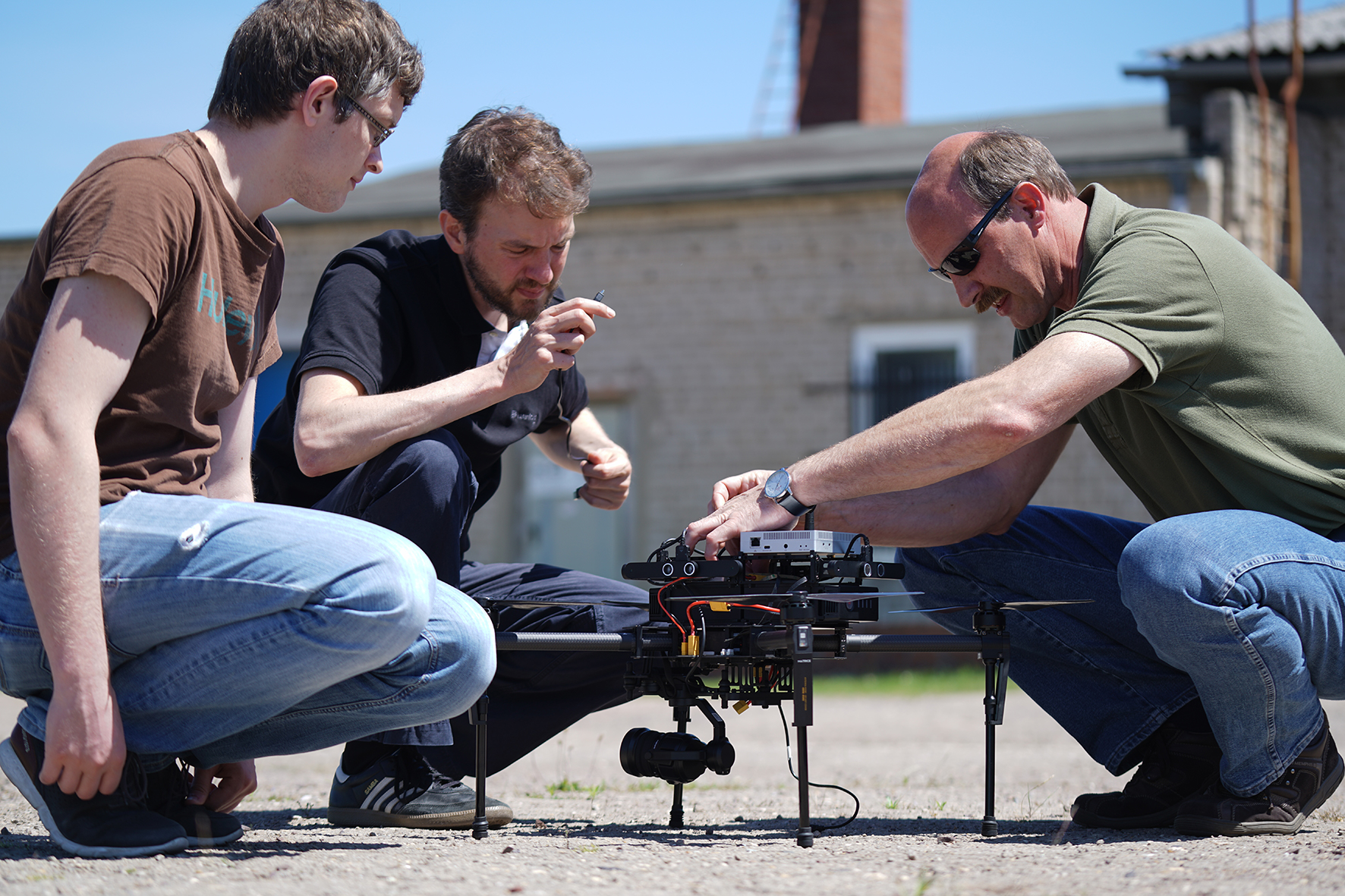

Multikopter, so erzählt Andreas Poppe, würden in seinem Unternehmen, in dem sich alles um die Vermessung von Strecken, Flächen und Gebäuden dreht, bereits verstärkt eingesetzt. Seine Erfahrungen brachte das GEO-Metrik-Team in das Verbundprojekt »RotoKopter« ein, um im ersten Projektteil die optimalen Systembestandteile für eine prototypische, mobile Inspektionseinheit zu eruieren und die Hardwaretechnik umzusetzen.

»Dazu haben wir klassische Flugtechnik vom Markt verwendet, die angepasst werden musste.« Der Multikopter wurde mit einer in Laborumgebung entwickelten, mobilen Sensoreinheit gekoppelt, die eine autonome visuelle Führung ermöglicht: Sie bestimmt den Abstand des Fluggeräts zum Rotorblatt selbständig, prüft seine Position in der zuvor anhand eines 3D-Modells festgelegten Sicherheitszone kontinuierlich in Echtzeit und steuert es aus dem Gefahrenbereich, wenn zum Beispiel Windböen es hineindrängen. Hünermund beschreibt das im Projekt entwickelte Assistenzsystem als »eine Art Autopilot«: Die Position der Drohne könne sowohl automatisch als auch manuell durch den Piloten verändert werden. »Er muss sich weniger um Flugmanöver kümmern und kann sich stärker auf die eigentliche Inspektion konzentrieren.«

»Durch die präzise Flugsteuerung – das visuelle Docking – über bildbasierte Sensoren für die Lagebestimmung in Kombination mit inertialen Messeinheiten, die Beschleunigungs- und Drehratensensoren beinhalten, können wir bis auf fünf Meter an das Rotorblatt heran, parallel an ihm entlangfliegen und mit der Kamera Schäden, auch wenn sie klein sind, erfassen«, erläutert Poppe. Das Verfahren sei erheblich schneller als das klassische Erklettern – und viel präziser.

Qualitativ bessere Ergebnisse als bei herkömmlicher Inspektion

Poppe war selber als Pilot vor Ort in die Tests an Windrädern eingebunden, deren Ergebnisse durch das Magdeburger Fraunhofer-Institut ausgewertet wurden. »Die Fotos, die die Stereokamera der mobilen Einheit liefert, sind deutlich höher aufgelöst als zum Beispiel die Videos aus der Inspektion mit herkömmlichen Drohnen«, erläutert Christoph Walter, der im Projekt zusammen mit seinem Kollegen Erik Schulenburg das User-Interface und die Verfahren zur Datenauswertung entwickelte. »Videos liefern nur quantitative Informationen, die Größe eines Lochs etwa ist schwer einzuschätzen.« Der RotoKopter befliegt das Rotorblatt anhand eines Koordinatensystems systematisch, die Kamera nimmt dabei Schritt für Schritt Bilder auf, die die Pilotin oder der Pilot direkt sehen und bewerten können. Hierzu wurde eine grafische Benutzerschnittstelle entwickelt, die den Auswertenden neben Stammdaten zur inspizierten WEA eine 3D-Ansicht des Rotorblattes, die Anzeige von Einzelbildern, ein rekonstruiertes Gesamtbild zur Zuordnung und Vermessung von Schadensbildern sowie entsprechende Bedienelemente und Werkzeuge zur Verfügung stellt. Die geometrisch korrekte, punktuelle Erfassung vieler kleiner Abschnitte des Rotorblattes, die später zu einem großen Bild zusammengefügt werden, gewährleistet die exakte Wiederholbarkeit der Inspektion. Sie ermöglicht softwarebasiert den Abgleich zwischen dem aktuellen Zustand und jenem im vorangegangenen Zyklus, um Entwicklungen festzustellen. »Wir können die Fotos präzise dem Flügel zuordnen«, so Walter, »und entlang der Achse jedes Merkmal wieder verorten, während herkömmliche Drohnen Einzelbereiche des Rotorblattes aufnehmen, zwischen denen kein Zusammenhang besteht.« Zur Auswertung der erfassten Daten wird eine orthografische Projektion erstellt, die lokale Merkmale verarbeitet, sichtbar macht und ihre Dokumentation über einen längeren Zeitraum hinweg ermöglicht. Mit Hilfe des RotoKopters, das zeigte das Projekt, könnte ein Inspektionsergebnis erzielt werden, das dem einer manuellen Prüfung durch einen Industriekletterer sehr ähnlich ist. »Als Voruntersuchung hilft die automatisierte Befliegung mit dem RotoKopter dabei, mit geringem Aufwand und bei reduzierten Stillstandzeiten Schäden festzustellen, zu dokumentieren und über einen längeren Zeitraum zu beobachten, ohne Risiko für den Sachverständigen«, resümiert Andreas Poppe. Manuell untersucht würde erst, wenn die visuelle Inspektion es notwendig erscheinen ließe: Wenn Schäden festgestellt würden und genauere Untersuchungen oder Reparaturen fällig würden, dann sei der Einsatz eines Industriekletterers unumgänglich.

[1] Quelle: Website des Bundesverbands WindEnergie